เป็นกิจกรรมหลัก ที่เป็นเอกลักษณ์ของ TPM หลักการของการบำรุงรักษา หากมองผิวเผิน อาจมองว่าเป็นเพียง การเปลี่ยนพนักงานเดินเครื่อง ให้เป็นผู้ที่สามารถ ตรวจสอบเครื่องจักรได้ แต่แท้ที่จริงแล้วไม่ใช่เท่านั้น แต่เป็นการเปลี่ยนแปลงสภาพ การเป็นเจ้าของ จากที่เครื่องจักรของโรงงาน เป็นเครื่องจักรของฉัน เครื่องจักรนี้เป็นเครื่องจักร ที่ต้องไม่มีความเสื่อมสภาพ เป็นเครื่องจักรที่ไม่ผลิตของเสีย เป็นเครื่องจักรที่ไม่เสีย นั้นคือหัวใจของการบำรุงรักษาด้วยตนเอง

การทำการบำรุงรักษาด้วยตนเอง 7 ขั้นตอน

ขั้นตอนที่ 1 การทำความสะอาด

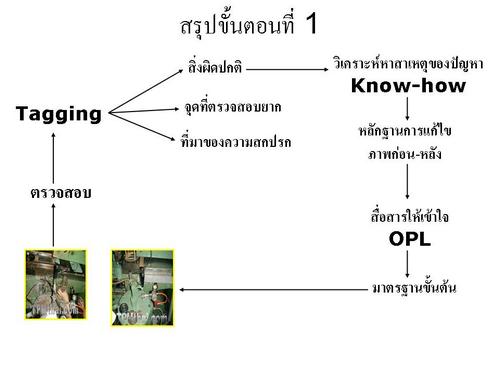

การทำความสะอาด ในความหมายของ TPM นั้นไม่ใช่เพียงการทำความสะอาด แต่ การทำความสะอาด คือ การตรวจสอบ เพื่อหาสิ่งผิดปรกติ จุดที่ตรวจสอบได้ยาก และที่มาของความสกปรก เพื่อเป็นการฝึกให้พนักงาน มองหาปัญหาที่กำลังเกิดขึ้น ในระหว่างที่ทำความสะอาด ไม่ได้ให้เพียงแค่เช็ด แต่ต้องตั้งคำถามกับตัวเองเสมอว่า ความสกปรกที่พบนั้นมาจากที่ไหน และทำการติด Tag เพื่อเป็นการชี้บ่งให้เห็นว่าจะนั้นเป็นจุดที่พบความผิดปกติอยู่ เป็นการเตือนให้เราทราบว่าพบสิ่งผิดปกตินั้นแล้วและกำลังรอการแก้ไข โดยมาก Tag ที่ใช้จะมี 2 สี เพื่อแบ่งแยกว่าสิ่งที่พบนั้นใครควรเป็นคนที่จะแก้ไข ระหว่าง ช่างกับ Operator ในตอนแรกจะเป็นช่างเสียเป็นส่วนใหญ่(นี่เป็นเรื่องปกติ) ช่างต้องเข้าไปให้ความรู้ ความเข้าใจ ในบางเรื่องที่เห็นว่า Operator สามารถทำได้ให้ Operator ทำเอง เป็นการถ่ายทอดความรู้ไปให้ Operator เพื่อเพิ่มความรู้ของ Operator ให้มากขึ้น ในการเข้าไปทำความสะอาดไม่ได้เข้าไปทำแบบไม่มีการวางแผน แต่ทุกอย่างต้องได้รับการจัดเตรียมให้การทำความสะอาดราบลื่น ในขั้นตอนที่ 1 นี้สิ่งที่ต้องการคืดเครื่องจักรที่ไม่มีการเสื่อมสภาพ ดังนั้น Tag ทุกใบต้องได้รับการแก้ไข พร้อมทั้งทำการวิเคราะห์หาสาเหตุว่าความผิดปกตินั้นเกิดขึ้นได้อย่างไร โดยการใช้เครื่องมือที่เรียกว่า Know-how ซึ่งเป็นเครื่องมือที่ใช้ในการวิเคราะห์แบบง่าย โดยการเริ่มจากการคิดว่าอะไรที่น่าจะเป็นสาเหตุของสิ่งที่เกิดขึ้นได้บ้าง แล้วจึงหาทางพิสูจน์ว่าสาเหตุนั้นเป็นสิ่งที่ทำให้เกิดปัญหาหรือไม่ เช่น ลูกปืนแตก ไม่ใช่เพียงแต่เปลี่ยนลูกปืน แต่ต้องคิดต่อว่าแต่ได้อย่างไร ไม่มีการหล่อลื่นใช่หรือไม่ การติดตั้งไม่ถูกต้องใช่หรือไม่ พร้อมทั้งถ่ายรูปของการแก้ไขไว้เป็นหลักฐานหรือ ภาพก่อนทำขหลังทำ แล้วหาทางป้องกันปัญหานั้นไม่ให้กลับมาเกิดอีก โดยการกำหนดมาตรฐานเบื้องต้นขึ้นมาและจัดทำ One Point Lesson หรือ OPL เพื่อสื่อสารต่อให้กับคนอื่นทราบว่าสิ่งที่ก่อให้เกิดปัญหาคือสิ่งนี้ เราอาจเขียนเป็น Flow ของขั้นตอนที่ 1 ได้ดังนี้

ขั้นตอนที่ 2 การแก้ไขที่มาของความสกปรก

หลังจากที่ทำความสะอาด ในขั้นตอนที่ 1 แล้วนั้น ต้องทำการหาที่มา ของความสกปรกให้พบ เพื่อลดเวลา ในการทำความสะอาดลง แต่มีประสิทธิภาพมากขึ้น เป็นการฝึกให้พนักงาน รู้จักทำการวิเคราะห์หาสาเหตุ ของปัญหา และแก้ไขที่เหตุ เครื่องมือที่ใช้ในขั้นตอนที่ 2 นี้โดยหลักแล้วก็จะเป็นเครื่องมือเดียวกับขั้นตนที่ 1 แต่สิ่งที่เพิ่มขึ้นมาก็คือ เรื่องของ การออกแบบโดยการใช้กระดาษแข็ง หรือที่เรียกว่า Cardboard Engineering คือการนำเอากระดาษแข็งมาตัดเป็นเครื่องป้องกันต่างๆ เช่น ถาดรองรับน้ำมัน รางรองรับน้ำ หรือหลังคากันฝุ่นแล้วนำไปทดลองติดตั้งเพื่อทดสอบการใช้งานว่าใช้ได้จริง หรือไม่ ติดขัดปัญหาอย่างไรหรือเปล่า โดยการออกแบบนี้ทำได้ง่ายๆ โดยพนักงาน Operator เราอาจสรุปออกเป็น Flow ของขั้นตอนที่ 2 ได้ดังนี้

ขั้นตอนที่ 3 การจัดทำมาตรฐานชั่วคราว

หลังจากที่ทำการแก้ไข ที่มาของความสกปรกได้แล้ว ในขั้นตอนที่ 2 เราต้องหาทางป้องกัน ไม่ให้สาเหตุนั้นๆ กลับมาเกิดขึ้นอีก โดยการจัดทำเป็นมาตรฐาน ในการตรวจสอบเครื่องจักร และเป็นการฝึกให้พนักงาน รู้จักกับการป้องกันปัญหา มากกว่าการแก้ไขปัญหา

ขั้นตอนที่ 4 การตรวจสอบโดยรวม

เมื่อจัดทำมาตรฐานการตรวจสอบแล้วนั้น เราก็ต้องให้พนักงาน มีความรู้มากขึ้น เพื่อให้การตรวจสอบ เครื่องจักรของเรานั้นมีประสิทธิภาพมากขึ้น ในขั้นตอนนี้จะเป็นการให้ความรู้ แก่พนักงานมากขึ้น โดยเฉพาะความรู้ทางวิศวกรรมพื้นฐาน และปรับปรุงมาตรฐานขึ้นมาอีกขั้น และเป็นการฝึกให้พนักงาน ได้เรียนรู้สิ่งใหม่ และนำความรู้ใหม่ นั้นมาใช้ในการแก้ไขปัญหามากขึ้น

ขั้นตอนที่ 5 การตรวจสอบด้วยตนเอง

เป็นขั้นตอนที่ให้ความรู้ กับพนักงานที่เป็นเรื่องเฉพาะ ที่ต้องใช้ในเครื่องจักรนั้นๆ และทำการปรับมาตรฐาน การบำรุงรักษาให้แม่นยำมากขึ้น และเริ่มเข้าใจความสัมพันธ์ของ ของเสียกับการเดินเครื่อง และเป็นการฝึกให้พนักงาน ใช้ความรู้มาคิดวิเคราะห์ แก้ไขปัญหามากขึ้น

ขั้นตอนที่ 6 การเขียนมาตรฐาน

หลังจากที่พนักงาน มีความรู้เฉพาะเรื่องแล้วนั้น พนักงานต้องใช้ความรู้ทั้งหมด มาจัดทำเป็นมาตรฐานในการทำงาน ไม่ใช่แค่มาตรฐานในการบำรุงรักษา แต่เป็นมาตรฐานในการทำงานทุกอย่างที่เกิดขึ้น ในหน่วยงานนั้นๆ และเป็นการเริ่มถ่ายโอน ความเป็นเจ้าของทั้งหมด ให้กับพนักงานเดินเครื่อง

ขั้นตอนที่ 7 การตรวจสอบโดยอัตโนมัติ

เป็นขั้นตอนที่สูงที่สุด เป็นขั้นตอน ที่เราสามารถให้ความเชื่อถือ กับพนักงานในการดูแล การทำงานทั้งหมด ได้ด้วยตัวของพนักงานเอง

ในการดำเนินการแต่ละขั้นนั้น จะมีเครื่องมือ ในการดำเนินการที่แยกย่อยลงไป เพื่อให้พนักงานได้ฝึกหัด อย่างเป็นขั้นเป็นตอน ด้วยกลยุทธนี้เอง การทำกิจกรรมการบำรุงรักษาด้วยตนเองนั้น จึงเป็นการใช้เครื่องจักร เป็นเครื่องมือในการสอนคน ให้คิดเป็น ทำเป็น ไม่ได้เป็นเพียงแค่ การบำรุงรักษาเท่านั้น หากเป็นเช่นนั้น เราเพียงแค่จ้างช่างมาเป็นพนักงานเดินเครื่อง ก็คงง่ายกว่า